Smarowanie narzędzi pneumatycznych to kluczowy element ich konserwacji, który ma na celu zapewnienie długotrwałego i efektywnego działania. Właściwe smarowanie pozwala na zmniejszenie tarcia pomiędzy ruchomymi częściami, co z kolei przekłada się na mniejsze zużycie narzędzi oraz ich dłuższą żywotność. Aby skutecznie smarować narzędzia pneumatyczne, należy najpierw wybrać odpowiedni rodzaj smaru. W przypadku narzędzi pneumatycznych często zaleca się stosowanie smarów na bazie oleju mineralnego lub syntetycznego, które są przeznaczone do pracy w warunkach wysokiego ciśnienia. Ważne jest również, aby nie stosować zbyt dużej ilości smaru, ponieważ nadmiar może prowadzić do zatykania mechanizmów oraz obniżenia wydajności. Proces smarowania powinien obejmować zarówno smarowanie części ruchomych, jak i uszczelek oraz innych elementów, które mogą wymagać dodatkowej ochrony przed zużyciem.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych jest kluczowy dla ich efektywności i trwałości. Istnieje kilka sprawdzonych metod, które można zastosować w tym zakresie. Pierwszą z nich jest metoda natryskowa, która polega na aplikacji smaru za pomocą specjalnych dysz lub spryskiwaczy. Dzięki temu smar dociera do trudno dostępnych miejsc, co zwiększa efektywność całego procesu. Inną popularną metodą jest smarowanie manualne, które polega na ręcznym nakładaniu smaru na wybrane części narzędzia. Ta metoda jest szczególnie przydatna w przypadku mniejszych narzędzi lub tych, które wymagają precyzyjnego dozowania smaru. Warto również rozważyć zastosowanie systemów automatycznego smarowania, które mogą znacznie ułatwić proces konserwacji i zapewnić równomierne rozprowadzenie smaru na wszystkich elementach roboczych.

Jakie są skutki niewłaściwego smarowania narzędzi pneumatycznych

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu negatywnych konsekwencji, które mają wpływ na ich wydajność oraz trwałość. Przede wszystkim brak odpowiedniego smaru może powodować zwiększone tarcie pomiędzy ruchomymi częściami, co prowadzi do szybszego zużycia elementów mechanicznych. W skrajnych przypadkach może to nawet doprowadzić do uszkodzenia narzędzia i konieczności jego wymiany. Ponadto nadmiar smaru może prowadzić do zatykania otworów wentylacyjnych oraz innych elementów, co negatywnie wpływa na ciśnienie robocze i ogólną wydajność narzędzia. Niewłaściwe dobranie rodzaju smaru również może przynieść niepożądane skutki; niektóre substancje mogą reagować z materiałami użytymi w konstrukcji narzędzia, co prowadzi do korozji lub osłabienia struktury.

Jak często należy smarować narzędzia pneumatyczne

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania, rodzaj wykonywanych prac oraz warunki pracy. W przypadku intensywnego użytkowania zaleca się przeprowadzanie konserwacji co kilka dni lub nawet codziennie, aby zapewnić optymalne działanie urządzenia. Dla mniej intensywnie używanych narzędzi wystarczy przeprowadzać proces smarowania raz na kilka tygodni lub miesięcy, w zależności od specyfiki pracy. Ważne jest również monitorowanie stanu technicznego narzędzi; jeśli zauważysz zwiększone opory podczas pracy lub nietypowe dźwięki, może to być sygnał do natychmiastowego przeprowadzenia konserwacji i uzupełnienia smaru.

Jakie smary są najlepsze do narzędzi pneumatycznych

Wybór odpowiedniego smaru do narzędzi pneumatycznych jest kluczowy dla ich długotrwałego i efektywnego działania. Na rynku dostępnych jest wiele różnych rodzajów smarów, które różnią się składem chemicznym oraz właściwościami. W przypadku narzędzi pneumatycznych najczęściej stosuje się smary na bazie oleju mineralnego lub syntetycznego, które są zaprojektowane z myślą o pracy w warunkach wysokiego ciśnienia. Smary te charakteryzują się doskonałą przyczepnością oraz odpornością na utlenianie, co sprawia, że są idealne do zastosowań w narzędziach pneumatycznych. Warto również zwrócić uwagę na smary zawierające dodatki przeciwdziałające korozji oraz utlenianiu, które dodatkowo chronią elementy metalowe przed szkodliwymi działaniami środowiska. Należy jednak unikać stosowania smarów, które mogą powodować osady lub zatykać mechanizmy, co negatywnie wpłynie na wydajność narzędzi.

Jakie są najczęstsze błędy podczas smarowania narzędzi pneumatycznych

Podczas smarowania narzędzi pneumatycznych wiele osób popełnia typowe błędy, które mogą prowadzić do nieefektywnej konserwacji i skrócenia żywotności urządzeń. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru. Niektóre osoby mogą nieświadomie używać smarów przeznaczonych do innych zastosowań, co może prowadzić do uszkodzenia narzędzi. Innym powszechnym błędem jest nadmierne lub niedostateczne smarowanie. Zbyt duża ilość smaru może prowadzić do zatykania mechanizmów, podczas gdy jego brak skutkuje zwiększonym tarciem i szybszym zużyciem części. Ważne jest również, aby nie pomijać regularnych przeglądów stanu technicznego narzędzi; zaniedbania w tym zakresie mogą prowadzić do poważnych problemów w przyszłości. Kolejnym błędem jest ignorowanie instrukcji obsługi dostarczonej przez producenta; każdy model narzędzia może mieć swoje specyficzne wymagania dotyczące konserwacji i smarowania.

Jakie narzędzia są najbardziej narażone na zużycie i wymagają smarowania

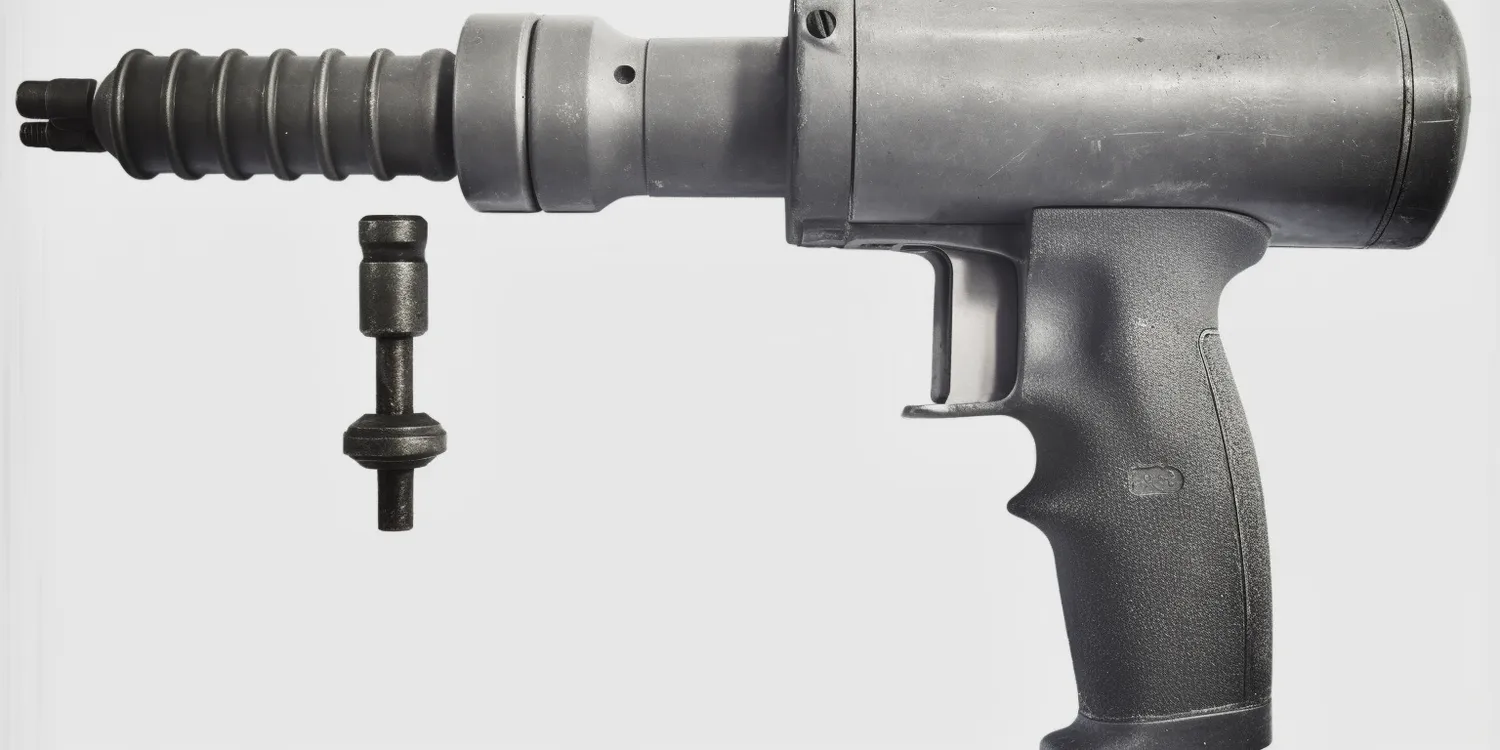

Narzędzia pneumatyczne to szeroka gama urządzeń, które różnią się od siebie konstrukcją oraz przeznaczeniem. Niektóre z nich są bardziej narażone na zużycie i wymagają regularnego smarowania niż inne. Przykładem mogą być wiertarki pneumatyczne, które podczas pracy generują dużą ilość ciepła oraz tarcia między ruchomymi częściami. W przypadku takich narzędzi kluczowe jest regularne smarowanie, aby zapewnić ich prawidłowe działanie i uniknąć uszkodzeń. Podobnie młoty pneumatyczne oraz szlifierki wymagają szczególnej uwagi w zakresie konserwacji, ponieważ ich intensywna eksploatacja może prowadzić do szybkiego zużycia elementów roboczych. Również klucze pneumatyczne powinny być regularnie smarowane, aby zapewnić płynność działania oraz precyzyjne dokręcanie śrub. Warto również pamiętać o innych akcesoriach pneumatycznych, takich jak węże czy złączki; ich stan techniczny również wpływa na ogólną wydajność systemu pneumatycznego.

Jakie są objawy niewłaściwego smarowania narzędzi pneumatycznych

Właściwe smarowanie narzędzi pneumatycznych jest kluczowe dla ich efektywności i trwałości. Niewłaściwe smarowanie może prowadzić do wielu objawów, które powinny zwrócić naszą uwagę i skłonić do podjęcia działań naprawczych. Jednym z pierwszych sygnałów niewłaściwego smarowania jest zwiększone tarcie podczas pracy narzędzia; może to manifestować się trudnościami w uruchamianiu lub opóźnioną reakcją na polecenia użytkownika. Innym objawem mogą być nietypowe dźwięki dochodzące z wnętrza urządzenia; jeśli zauważysz stuki lub piski, może to oznaczać, że elementy mechaniczne nie są odpowiednio nasmarowane. W przypadku nadmiaru smaru można zaobserwować wycieki lub osady wokół uszczelek i innych miejsc łączenia; to także sygnał, że należy przeprowadzić konserwację i usunąć nadmiar substancji smarnych.

Jak przygotować się do smarowania narzędzi pneumatycznych

Przygotowanie do procesu smarowania narzędzi pneumatycznych to kluczowy krok, który pozwala na skuteczną konserwację i zapewnienie długotrwałego działania urządzeń. Przed przystąpieniem do działania warto zgromadzić wszystkie niezbędne materiały i narzędzia; przede wszystkim należy zaopatrzyć się w odpowiedni rodzaj smaru zgodny z zaleceniami producenta. Ważne jest również posiadanie odpowiednich akcesoriów, takich jak pędzelki czy aplikatory, które umożliwią precyzyjne naniesienie smaru na ruchome części urządzenia. Przed rozpoczęciem procesu warto również dokładnie oczyścić powierzchnie robocze z kurzu i brudu; wszelkie zanieczyszczenia mogą wpłynąć na jakość smarowania oraz przyspieszyć proces zużycia części mechanicznych. Kolejnym krokiem jest zapoznanie się z instrukcją obsługi danego narzędzia; każdy model może mieć swoje specyficzne wymagania dotyczące konserwacji i sposobu aplikacji smaru.

Jakie są zalety regularnego smarowania narzędzi pneumatycznych

Regularne smarowanie narzędzi pneumatycznych przynosi wiele korzyści zarówno dla samych urządzeń, jak i dla ich użytkowników. Po pierwsze, odpowiednia ilość i rodzaj smaru znacznie redukują tarcie pomiędzy ruchomymi częściami, co przekłada się na mniejsze zużycie mechanizmów i dłuższą żywotność sprzętu. Dzięki temu inwestycja w narzędzie staje się bardziej opłacalna w dłuższej perspektywie czasowej. Po drugie, regularne smarowanie poprawia efektywność działania urządzeń; dobrze nasmarowane narzędzie pracuje płynniej i szybciej reaguje na polecenia użytkownika, co zwiększa komfort pracy oraz wydajność wykonywanych zadań. Dodatkowo odpowiednia konserwacja zmniejsza ryzyko awarii oraz kosztownych napraw; regularne przeglądy stanu technicznego pozwalają wykrywać potencjalne problemy zanim staną się poważnymi usterkami.