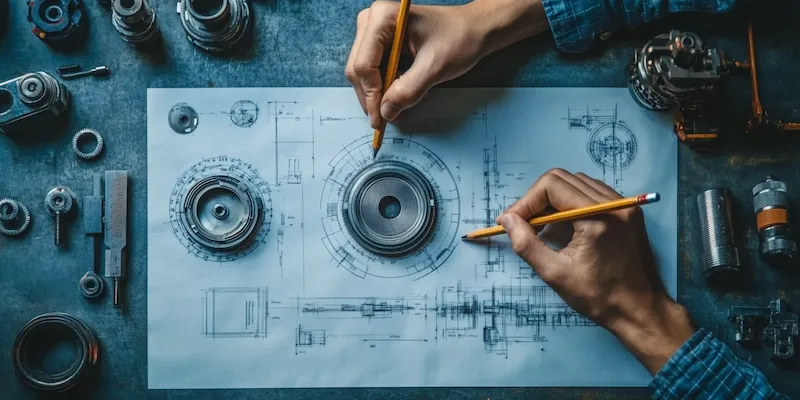

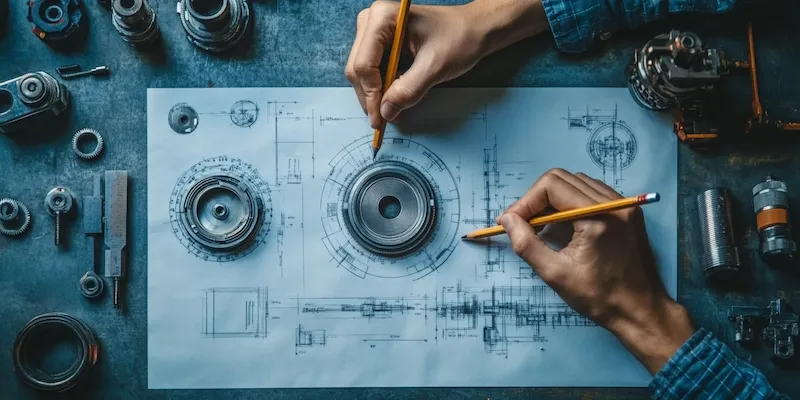

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza wymagań, która pozwala zrozumieć, jakie funkcje ma spełniać maszyna. W tym kroku inżynierowie zbierają informacje od przyszłych użytkowników oraz interesariuszy, co pozwala na dokładne określenie specyfikacji technicznych. Następnie następuje faza koncepcyjna, w której powstają wstępne szkice oraz modele 3D. To ważny moment, ponieważ wizualizacja projektu ułatwia identyfikację potencjalnych problemów oraz umożliwia wprowadzenie zmian na wczesnym etapie. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje działania maszyny. W tej fazie inżynierowie muszą również uwzględnić aspekty ergonomiczne i bezpieczeństwa. Po zakończeniu projektowania następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny, który poddawany jest testom.

Jakie technologie są używane w budowie maszyn?

W procesie budowy maszyn wykorzystywane są różnorodne technologie, które znacząco wpływają na jakość i efektywność produkcji. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów maszyn z różnych materiałów, takich jak stal czy aluminium. Obróbka ta może odbywać się na tokarkach, frezarkach czy wiertarkach CNC, co zapewnia wysoką dokładność wykonania. Inną istotną technologią jest spawanie, które łączy ze sobą różne komponenty maszyny w jedną całość. W zależności od rodzaju materiału i wymagań konstrukcyjnych stosuje się różne metody spawania, takie jak MIG/MAG czy TIG. Dodatkowo coraz częściej wykorzystuje się technologie druku 3D do produkcji prototypów oraz elementów o skomplikowanej geometrii. Druk 3D umożliwia szybkie wytwarzanie części przy minimalnych stratach materiałowych. Warto również wspomnieć o automatyzacji procesów produkcyjnych, która zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn?

Bezpieczeństwo jest kluczowym aspektem w projektowaniu i budowie maszyn, który nie może być pomijany na żadnym etapie procesu. Inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa, takich jak dyrektywy Unii Europejskiej dotyczące maszyn czy normy ISO. Ważnym krokiem jest przeprowadzenie analizy ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny oraz ocenić ich wpływ na zdrowie i życie ludzi. Na podstawie wyników analizy można wprowadzić odpowiednie środki ochronne, takie jak osłony ruchomych elementów czy systemy awaryjnego zatrzymywania maszyny. Projektanci powinni również uwzględnić ergonomię pracy przy maszynie, co ma na celu zmniejszenie obciążenia fizycznego operatora oraz minimalizację ryzyka wystąpienia urazów. Dodatkowo istotne jest zapewnienie odpowiednich instrukcji obsługi oraz szkoleń dla użytkowników maszyny, aby mogli oni bezpiecznie korzystać z jej funkcji.

Jakie są korzyści płynące z nowoczesnych metod projektowania maszyn?

Nowoczesne metody projektowania maszyn przynoszą wiele korzyści zarówno dla inżynierów, jak i dla przyszłych użytkowników tych urządzeń. Przede wszystkim wykorzystanie zaawansowanych narzędzi CAD (Computer-Aided Design) pozwala na szybsze tworzenie precyzyjnych modeli 3D oraz łatwiejsze wprowadzanie zmian w projekcie. Dzięki symulacjom komputerowym można przewidzieć zachowanie maszyny w różnych warunkach pracy jeszcze przed jej wyprodukowaniem, co znacząco redukuje ryzyko błędów i konieczności kosztownych poprawek po zakończeniu produkcji. Nowoczesne metody projektowania umożliwiają także lepszą współpracę zespołów inżynieryjnych poprzez wykorzystanie chmurowych platform do wymiany danych i dokumentacji projektowej. To z kolei przyspiesza proces podejmowania decyzji oraz zwiększa efektywność pracy zespołowej. Dodatkowo zastosowanie technologii takich jak analiza elementów skończonych (FEA) pozwala na dokładniejsze obliczenia wytrzymałościowe oraz optymalizację konstrukcji pod kątem minimalizacji zużycia materiału przy zachowaniu wysokiej jakości i trwałości maszyny.

Jakie są najnowsze trendy w projektowaniu i budowie maszyn?

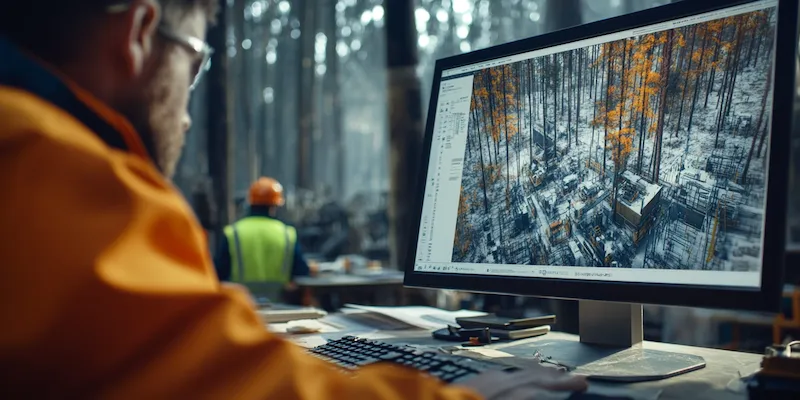

W ostatnich latach w projektowaniu i budowie maszyn pojawiło się wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności, wydajności oraz zrównoważonego rozwoju. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji w produkcji staje się coraz bardziej powszechne, co przyczynia się do optymalizacji procesów i redukcji kosztów. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie stanu maszyn oraz ich parametrów pracy. Dzięki temu możliwe jest wczesne wykrywanie usterek oraz przewidywanie awarii, co pozwala na planowanie konserwacji i minimalizację przestojów. W obszarze materiałów również zachodzą znaczące zmiany, a coraz większą popularność zdobywają materiały kompozytowe oraz lekkie stopy metali, które charakteryzują się wysoką wytrzymałością przy jednoczesnym niskim ciężarze. Tego rodzaju materiały pozwalają na tworzenie bardziej efektywnych energetycznie maszyn, co jest szczególnie istotne w kontekście rosnących wymagań dotyczących ochrony środowiska.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami?

Inżynierowie zajmujący się projektowaniem i budową maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które są kluczowe dla skutecznego wykonywania ich pracy. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być biegli w obsłudze programów CAD, które umożliwiają tworzenie modeli 3D oraz przeprowadzanie symulacji. Umiejętność analizy danych oraz korzystania z narzędzi do analizy elementów skończonych (FEA) również jest niezwykle cenna, ponieważ pozwala na dokładniejsze przewidywanie zachowania konstrukcji pod obciążeniem. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywnej komunikacji z innymi członkami projektu. Inżynierowie często współpracują z osobami z różnych dziedzin, dlatego umiejętność przekazywania informacji w sposób jasny i zrozumiały jest kluczowa. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy, które pomagają inżynierom w radzeniu sobie z wyzwaniami napotykanymi podczas projektowania i budowy maszyn.

Jakie są wyzwania związane z projektowaniem maszyn w XXI wieku?

Projektowanie maszyn w XXI wieku wiąże się z wieloma wyzwaniami, które wynikają zarówno z postępu technologicznego, jak i zmieniających się potrzeb rynku. Jednym z głównych wyzwań jest konieczność dostosowania się do rosnących wymagań dotyczących efektywności energetycznej oraz ochrony środowiska. Inżynierowie muszą projektować maszyny, które nie tylko spełniają normy emisji spalin czy zużycia energii, ale także są łatwe do recyklingu po zakończeniu ich cyklu życia. Kolejnym istotnym wyzwaniem jest integracja nowych technologii, takich jak sztuczna inteligencja czy IoT, w istniejące systemy produkcyjne. Wprowadzenie tych rozwiązań wymaga nie tylko odpowiedniej infrastruktury technologicznej, ale także przeszkolenia pracowników oraz dostosowania procesów produkcyjnych do nowych warunków. Dodatkowo globalizacja rynku stawia przed inżynierami nowe wymagania związane z konkurencyjnością i innowacyjnością. Firmy muszą szybko reagować na zmieniające się potrzeby klientów oraz dostosowywać swoje produkty do lokalnych rynków.

Jakie są najważniejsze aspekty kosztowe w budowie maszyn?

Koszty związane z budową maszyn to jeden z kluczowych aspektów, który należy uwzględnić na każdym etapie procesu projektowania i produkcji. Pierwszym krokiem jest dokładna analiza kosztów materiałowych, które mogą znacząco wpłynąć na ostateczną cenę maszyny. Wybór odpowiednich materiałów powinien być uzależniony od ich właściwości mechanicznych oraz dostępności na rynku. Kolejnym ważnym elementem są koszty robocizny związane z produkcją maszyny. Warto zwrócić uwagę na efektywność procesów produkcyjnych oraz możliwość automatyzacji niektórych etapów montażu czy kontroli jakości, co może przyczynić się do obniżenia kosztów pracy. Dodatkowo koszty związane z badaniami i rozwojem (R&D) również mają duże znaczenie – inwestycje w innowacje mogą przynieść długofalowe korzyści finansowe poprzez zwiększenie konkurencyjności produktów na rynku. Należy także uwzględnić koszty utrzymania maszyny po jej wyprodukowaniu – regularne konserwacje oraz serwisowanie to istotne wydatki, które mogą wpłynąć na całkowity koszt posiadania urządzenia.

Jakie są przyszłościowe kierunki rozwoju w branży maszynowej?

Przemysł maszynowy stoi przed wieloma przyszłościowymi kierunkami rozwoju, które mogą znacząco wpłynąć na sposób projektowania i budowy maszyn w nadchodzących latach. Jednym z najważniejszych kierunków jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji oraz sztucznej inteligencji. Dzięki tym technologiom możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji produkcji. Zastosowanie zaawansowanych algorytmów uczenia maszynowego pozwoli na optymalizację procesów produkcyjnych oraz lepsze prognozowanie potrzeb rynkowych. Kolejnym istotnym kierunkiem rozwoju jest integracja systemów IoT w maszynach przemysłowych, co umożliwi zbieranie danych o ich pracy oraz analizę tych informacji w czasie rzeczywistym. Tego rodzaju rozwiązania przyczynią się do zwiększenia efektywności operacyjnej oraz poprawy jakości produktów. W obszarze materiałowym można spodziewać się dalszego rozwoju kompozytów oraz materiałów inteligentnych, które będą miały zastosowanie w różnych dziedzinach przemysłu.