Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, przemysł 4.0 wprowadza zaawansowane systemy cyfrowe, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza danych. Te technologie umożliwiają tworzenie inteligentnych fabryk, w których maszyny i urządzenia są ze sobą połączone, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne, zwiększać efektywność oraz redukować koszty. Przemysł 4.0 ma również ogromny wpływ na elastyczność produkcji, umożliwiając dostosowywanie się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów.

Jakie technologie są kluczowe dla przemysłu 4.0?

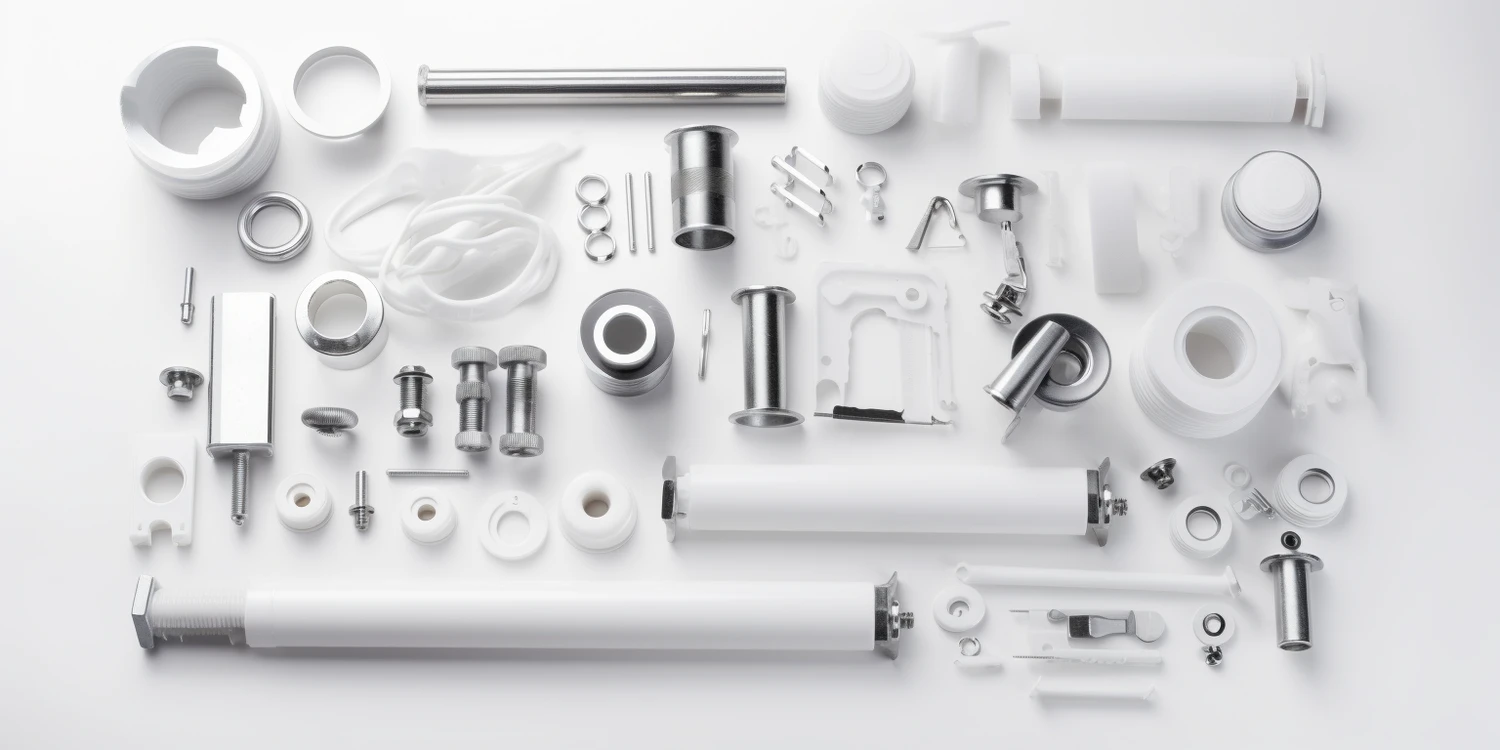

W kontekście przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który pozwala na komunikację między maszynami a systemami zarządzania. Dzięki IoT możliwe jest monitorowanie stanu maszyn oraz zbieranie danych o ich wydajności, co pozwala na przewidywanie awarii i planowanie konserwacji. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie uzyskanych informacji. AI może być wykorzystywana do optymalizacji procesów produkcyjnych oraz personalizacji produktów zgodnie z wymaganiami klientów. Automatyzacja procesów przy użyciu robotów również odgrywa istotną rolę w przemyśle 4.0, ponieważ pozwala na zwiększenie wydajności i precyzji produkcji.

Jakie korzyści przynosi wdrożenie przemysłu 4.0?

Wdrożenie przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz całej gospodarki. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze podejmowanie decyzji opartych na danych, co prowadzi do lepszego zarządzania zasobami i redukcji kosztów produkcji. Przemysł 4.0 pozwala również na większą elastyczność produkcji, co oznacza możliwość szybkiego dostosowywania się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Dodatkowo integracja różnych systemów i urządzeń sprzyja poprawie jakości produktów oraz zwiększa ich innowacyjność.

Jakie wyzwania stoją przed firmami wdrażającymi przemysł 4.0?

Mimo licznych korzyści związanych z wdrożeniem przemysłu 4.0, przedsiębiorstwa muszą stawić czoła także wielu wyzwaniom. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne. Firmy muszą również zadbać o odpowiednie szkolenia dla pracowników, aby mogli oni skutecznie korzystać z nowych narzędzi i systemów. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych, ponieważ wzrost liczby połączonych urządzeń wiąże się z większym ryzykiem cyberataków i kradzieży informacji. Warto także zwrócić uwagę na kwestie związane z integracją różnych systemów informatycznych oraz standardyzacją procesów produkcyjnych, co może być trudne w przypadku firm działających w różnych branżach lub regionach geograficznych.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi znaczące korzyści. W sektorze motoryzacyjnym, na przykład, wiele firm korzysta z robotów do automatyzacji linii produkcyjnych, co pozwala na zwiększenie wydajności oraz precyzji montażu. Dzięki zastosowaniu technologii IoT możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii oraz optymalizację procesów produkcyjnych. W branży spożywczej przemysł 4.0 umożliwia ścisłe śledzenie łańcucha dostaw, co jest kluczowe dla zapewnienia jakości i bezpieczeństwa produktów. Technologia blockchain może być wykorzystywana do rejestrowania informacji o pochodzeniu surowców oraz ich przetwarzaniu, co zwiększa transparentność i zaufanie konsumentów. W sektorze energetycznym wdrożenie rozwiązań związanych z przemysłem 4.0 pozwala na efektywne zarządzanie sieciami energetycznymi oraz optymalizację zużycia energii dzięki zastosowaniu inteligentnych liczników i systemów zarządzania energią.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z przemysłem 4.0 pojawia się potrzeba posiadania nowych umiejętności przez pracowników. Kluczowe stają się kompetencje związane z technologią, takie jak programowanie, analiza danych czy obsługa zaawansowanych systemów informatycznych. Pracownicy muszą być również otwarci na uczenie się i adaptację do zmieniającego się środowiska pracy, co wymaga elastyczności i zdolności do szybkiego przyswajania wiedzy. Umiejętności miękkie, takie jak komunikacja, współpraca oraz kreatywność, również nabierają znaczenia w kontekście pracy w zespołach interdyscyplinarnych oraz rozwiązywania problemów związanych z nowymi technologiami. Warto także zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na interpretację danych oraz podejmowanie decyzji opartych na faktach.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0?

Przemysł 4.0 nieustannie ewoluuje, a przyszłość tej rewolucji przemysłowej zapowiada się niezwykle interesująco. Jednym z kluczowych kierunków rozwoju jest dalsza integracja technologii sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze lepsze przewidywanie potrzeb rynku oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również rozwój technologii autonomicznych systemów transportowych może zrewolucjonizować sposób dostarczania surowców i produktów końcowych do klientów. W miarę jak coraz więcej urządzeń będzie podłączonych do Internetu Rzeczy, wzrośnie znaczenie analizy big data oraz zarządzania danymi w chmurze, co umożliwi lepsze podejmowanie decyzji opartych na danych. Zrównoważony rozwój stanie się również kluczowym elementem przyszłości przemysłu 4.0, a przedsiębiorstwa będą musiały dążyć do minimalizacji wpływu swojej działalności na środowisko naturalne poprzez efektywne zarządzanie zasobami i energią.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii produkcji i technologii. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji procesów produkcyjnych dzięki wynalezieniu maszyny parowej, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła automatyzację za pomocą elektryczności i taśmy montażowej, co umożliwiło masową produkcję towarów w krótszym czasie i przy niższych kosztach. Trzecia rewolucja to era cyfryzacji, która wprowadziła komputery i technologie informacyjne do procesów produkcyjnych, jednak nadal opierała się głównie na ludziach jako decydentach w procesach produkcyjnych.

Jakie są perspektywy zatrudnienia w kontekście przemysłu 4.0?

Perspektywy zatrudnienia w kontekście przemysłu 4.0 są zarówno obiecujące, jak i pełne wyzwań dla pracowników różnych branż. Z jednej strony rozwój nowych technologii prowadzi do powstawania nowych miejsc pracy związanych z obsługą zaawansowanych systemów informatycznych oraz analizą danych. Firmy będą potrzebować specjalistów zdolnych do projektowania i wdrażania rozwiązań opartych na AI czy IoT, co stwarza możliwości zatrudnienia dla inżynierów, programistów oraz analityków danych. Z drugiej strony automatyzacja procesów może prowadzić do redukcji miejsc pracy w tradycyjnych sektorach produkcji, gdzie maszyny zastępują ludzi w wykonywaniu rutynowych zadań.

Jakie są przykłady firm wdrażających rozwiązania przemysłu 4.0?

Wiele globalnych firm już wdrożyło rozwiązania związane z przemysłem 4.0, osiągając znaczące korzyści operacyjne oraz finansowe dzięki nowoczesnym technologiom. Na przykład Siemens stworzył tzw. „inteligentne fabryki”, które wykorzystują zaawansowane systemy automatyzacji oraz analizy danych do optymalizacji procesów produkcyjnych i zwiększenia efektywności operacyjnej. Firma Bosch również inwestuje w technologie IoT oraz sztuczną inteligencję, aby poprawić jakość swoich produktów oraz zwiększyć elastyczność produkcji zgodnie z wymaganiami klientów. W branży motoryzacyjnej Toyota wdraża rozwiązania związane z automatyzacją linii produkcyjnych oraz wykorzystuje roboty współpracujące (cobots), które pracują obok ludzi, zwiększając wydajność pracy bez utraty jakości produktów końcowych.