Maszyny pneumatyczne to urządzenia, które wykorzystują energię sprężonego powietrza do wykonywania różnorodnych zadań mechanicznych. Działają na zasadzie przekształcania energii powietrza w ruch, co czyni je niezwykle efektywnymi w wielu zastosowaniach przemysłowych. W skład maszyn pneumatycznych wchodzą różne elementy, takie jak kompresory, zawory, cylindry oraz siłowniki. Kompresor jest kluczowym komponentem, który spręża powietrze, a następnie przesyła je do innych części systemu. Zawory kontrolują przepływ powietrza, co pozwala na precyzyjne sterowanie ruchem maszyn. Cylindry zamieniają energię powietrza na ruch liniowy lub obrotowy, co jest niezbędne w wielu procesach produkcyjnych. Dzięki swojej prostocie i niezawodności maszyny pneumatyczne znajdują zastosowanie w różnych branżach, od automatyki przemysłowej po transport i pakowanie.

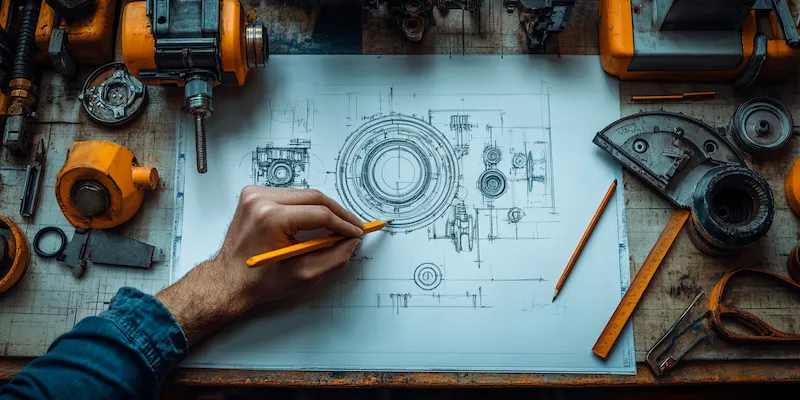

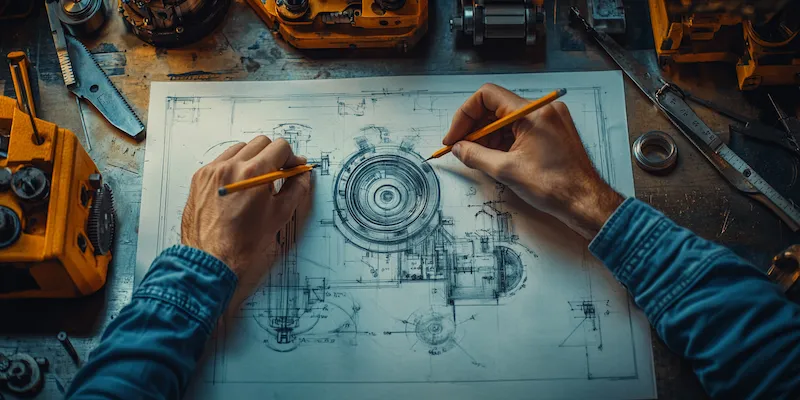

Jakie są główne elementy budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu zapewnienia efektywnego działania całego systemu. Pierwszym z nich jest kompresor, który spręża powietrze i dostarcza je do pozostałych komponentów. Kompresory mogą być różnego rodzaju, od tłokowych po śrubowe, a ich wybór zależy od wymagań konkretnej aplikacji. Kolejnym istotnym elementem są zawory, które regulują przepływ sprężonego powietrza w systemie. Zawory mogą być ręczne lub automatyczne, a ich odpowiedni dobór ma kluczowe znaczenie dla wydajności maszyny. Następnie mamy cylindry pneumatyczne, które zamieniają energię powietrza na ruch mechaniczny. Cylindry te mogą mieć różne rozmiary i kształty, co pozwala na dostosowanie ich do specyficznych potrzeb aplikacji. Ostatnim ważnym elementem są przewody i złącza, które łączą wszystkie te komponenty i umożliwiają swobodny przepływ powietrza w systemie.

Jakie są zalety stosowania maszyn pneumatycznych w przemyśle

Stosowanie maszyn pneumatycznych w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności procesów produkcyjnych. Przede wszystkim maszyny te charakteryzują się dużą mocą przy jednoczesnym zachowaniu niewielkich rozmiarów. Dzięki temu można je łatwo integrować z istniejącymi systemami produkcyjnymi bez potrzeby dużych zmian infrastrukturalnych. Kolejną zaletą jest ich wysoka niezawodność oraz niskie koszty eksploatacji. Maszyny pneumatyczne wymagają minimalnej konserwacji i są mniej podatne na awarie niż inne typy urządzeń mechanicznych. Dodatkowo sprężone powietrze jest źródłem energii ekologicznym i bezpiecznym dla środowiska, co jest szczególnie ważne w dzisiejszych czasach coraz większej troski o ekologię. Maszyny pneumatyczne są również wszechstronne i mogą być wykorzystywane w różnych branżach, takich jak motoryzacja, elektronika czy przemysł spożywczy.

Jakie zastosowania mają maszyny pneumatyczne w różnych branżach

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności oraz efektywności działania. W przemyśle motoryzacyjnym są wykorzystywane do montażu i demontażu części samochodowych oraz do testowania komponentów pod kątem jakości i wydajności. W branży elektronicznej maszyny te służą do precyzyjnego montażu podzespołów oraz pakowania gotowych produktów. W przemyśle spożywczym maszyny pneumatyczne odgrywają kluczową rolę w procesach pakowania oraz transportu żywności, zapewniając jednocześnie zachowanie higieny i bezpieczeństwa produktów. W budownictwie natomiast wykorzystuje się je do obsługi narzędzi pneumatycznych takich jak młoty udarowe czy wiertarki, co znacznie zwiększa wydajność pracy na placu budowy. Również w logistyce maszyny pneumatyczne znajdują zastosowanie przy automatyzacji procesów magazynowych oraz transportowych.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo swoich licznych zalet, mogą napotykać różne problemy, które wpływają na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest nieszczelność w układzie pneumatycznym, która może prowadzić do utraty ciśnienia i obniżenia efektywności działania maszyny. Nieszczelności mogą występować w przewodach, złączach lub samych cylindrach, dlatego regularne kontrole i konserwacja są kluczowe dla zapewnienia prawidłowego funkcjonowania systemu. Kolejnym problemem mogą być awarie kompresora, które mogą wynikać z niewłaściwej eksploatacji lub braku odpowiedniej konserwacji. W przypadku uszkodzenia kompresora cały system pneumatyczny przestaje działać, co może prowadzić do przestojów w produkcji. Dodatkowo, zanieczyszczenia w sprężonym powietrzu, takie jak wilgoć czy cząstki stałe, mogą powodować uszkodzenia elementów roboczych maszyn. Właściwe filtry oraz systemy osuszania powietrza są niezbędne do eliminacji tych problemów. Ostatnim istotnym zagadnieniem jest niewłaściwe ustawienie zaworów, które może prowadzić do nieprawidłowego działania maszyny i obniżenia jej wydajności.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

W ostatnich latach nastąpił znaczny rozwój technologii związanych z budową maszyn pneumatycznych, co przyczyniło się do zwiększenia ich efektywności oraz wszechstronności. Nowoczesne kompresory są wyposażone w zaawansowane systemy sterowania, które pozwalają na automatyczne dostosowywanie ciśnienia powietrza do aktualnych potrzeb produkcji. Dzięki temu można znacząco zmniejszyć zużycie energii oraz poprawić ogólną wydajność systemu. Zastosowanie inteligentnych zaworów i czujników umożliwia precyzyjne monitorowanie przepływu powietrza oraz ciśnienia w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy. Wprowadzenie technologii Internetu Rzeczy (IoT) do maszyn pneumatycznych umożliwia zdalne monitorowanie ich stanu oraz przeprowadzanie analizy danych dotyczących wydajności. Dzięki temu można przewidywać awarie i planować konserwację jeszcze przed wystąpieniem problemu. Ponadto nowoczesne materiały używane do produkcji elementów maszyn pneumatycznych są bardziej odporne na zużycie i korozję, co zwiększa ich trwałość i niezawodność.

Jakie są koszty eksploatacji maszyn pneumatycznych

Koszty eksploatacji maszyn pneumatycznych mogą się różnić w zależności od wielu czynników, takich jak rodzaj zastosowania, intensywność pracy oraz specyfika samego systemu. Jednym z głównych kosztów jest zużycie energii elektrycznej potrzebnej do pracy kompresora. Wybór odpowiedniego typu kompresora oraz jego efektywność energetyczna mają kluczowe znaczenie dla całkowitych kosztów eksploatacji. Regularna konserwacja maszyn również wiąże się z kosztami, ale jest niezbędna dla zapewnienia ich długotrwałego działania i minimalizacji ryzyka awarii. Koszty związane z wymianą części zamiennych mogą być znaczące, zwłaszcza jeśli niektóre elementy ulegają szybkiemu zużyciu. Dodatkowo warto uwzględnić wydatki na szkolenie pracowników obsługujących maszyny pneumatyczne oraz na ewentualne modernizacje systemu w celu zwiększenia jego efektywności.

Jakie są przyszłościowe kierunki rozwoju maszyn pneumatycznych

Przyszłość maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. W miarę jak przemysł 4.0 staje się coraz bardziej powszechny, integracja maszyn pneumatycznych z systemami cyfrowymi będzie kluczowym kierunkiem rozwoju. Zastosowanie sztucznej inteligencji oraz uczenia maszynowego pozwoli na optymalizację procesów produkcyjnych poprzez analizę danych w czasie rzeczywistym oraz automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków. Ponadto rozwój technologii materiałowych przyczyni się do stworzenia lżejszych i bardziej wytrzymałych komponentów, co zwiększy efektywność energetyczną systemów pneumatycznych. Warto również zwrócić uwagę na rosnącą rolę ekologicznych rozwiązań w projektowaniu maszyn pneumatycznych, takich jak wykorzystanie odnawialnych źródeł energii czy recykling materiałów używanych w produkcji.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń mechanicznych wykorzystywanych w przemyśle, które różnią się zasadniczo pod względem działania oraz zastosowania. Maszyny pneumatyczne wykorzystują sprężone powietrze jako medium robocze, co sprawia, że są lżejsze i łatwiejsze w obsłudze niż ich hydrauliczne odpowiedniki. Z kolei maszyny hydrauliczne korzystają z cieczy pod wysokim ciśnieniem, co pozwala im generować większą siłę przy mniejszych rozmiarach urządzeń. To sprawia, że maszyny hydrauliczne są często stosowane tam, gdzie wymagane są duże siły robocze, na przykład w budownictwie czy przemyśle ciężkim. Kolejną różnicą jest sposób regulacji siły – w przypadku maszyn pneumatycznych siła jest kontrolowana przez zmianę ciśnienia powietrza, natomiast w hydraulice poprzez regulację objętości cieczy w układzie.

Jakie są najważniejsze zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo pracy z maszynami pneumatycznymi jest niezwykle istotne ze względu na potencjalne zagrożenia związane z używaniem sprężonego powietrza oraz mechanizmów ruchomych. Pracownicy obsługujący te urządzenia powinni być odpowiednio przeszkoleni i świadomi zasad bezpieczeństwa obowiązujących w zakładzie pracy. Kluczową zasadą jest regularna kontrola stanu technicznego maszyn oraz ich elementów roboczych; wszelkie nieszczelności czy uszkodzenia powinny być natychmiast naprawiane. Użytkownicy powinni również nosić odpowiednie środki ochrony osobistej takie jak gogle ochronne czy rękawice podczas pracy z urządzeniami pneumatycznymi. Ważne jest także przestrzeganie zasad dotyczących użytkowania sprężonego powietrza; należy unikać kierowania strumienia powietrza bezpośrednio w kierunku ciała lub innych osób znajdujących się w pobliżu maszyny.