Automatyzacja linii technologicznych w przemyśle przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności produkcji. Przede wszystkim, dzięki zastosowaniu nowoczesnych technologii, przedsiębiorstwa mogą znacznie zwiększyć wydajność swoich procesów. Automatyzacja pozwala na szybsze wykonywanie zadań, co przekłada się na krótszy czas realizacji zamówień oraz większą elastyczność w dostosowywaniu się do zmieniających się potrzeb rynku. Kolejną istotną zaletą jest redukcja błędów ludzkich, które mogą prowadzić do strat finansowych oraz obniżenia jakości produktów. Systemy automatyczne są zaprogramowane tak, aby działały zgodnie z określonymi normami i standardami, co zapewnia większą spójność i niezawodność produkcji. Dodatkowo, automatyzacja przyczynia się do poprawy bezpieczeństwa pracy, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny zamiast ludzi. W rezultacie pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, co zwiększa ich satysfakcję z pracy.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

W automatyzacji linii technologicznych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jednym z najważniejszych elementów są systemy sterowania, które umożliwiają monitorowanie i zarządzanie różnymi etapami produkcji. Wśród nich wyróżnia się programowalne sterowniki logiczne (PLC), które są szeroko stosowane w różnych branżach przemysłowych. Kolejną istotną technologią są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być wykorzystywane do montażu, pakowania czy spawania, co znacząco zwiększa wydajność linii produkcyjnych. Warto także wspomnieć o systemach wizji komputerowej, które pozwalają na kontrolę jakości produktów w czasie rzeczywistym oraz identyfikację ewentualnych defektów. Internet rzeczy (IoT) to kolejny kluczowy element automatyzacji, który umożliwia zbieranie danych z różnych urządzeń i ich analizę w celu optymalizacji procesów.

Jak wdrożyć automatyzację w procesach produkcyjnych

Wdrożenie automatyzacji w procesach produkcyjnych wymaga starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest ocena obecnego stanu linii produkcyjnej oraz identyfikacja obszarów, które mogą zostać zoptymalizowane dzięki automatyzacji. Ważne jest również określenie celów, jakie firma chce osiągnąć poprzez wprowadzenie nowych technologii, takich jak zwiększenie wydajności czy redukcja kosztów. Następnie należy przeprowadzić badania rynku w celu wybrania odpowiednich rozwiązań technologicznych oraz dostawców sprzętu i oprogramowania. Po wyborze odpowiednich narzędzi konieczne jest opracowanie szczegółowego planu wdrożenia, który powinien obejmować harmonogram prac oraz budżet. Kluczowym elementem jest również szkolenie pracowników, którzy będą obsługiwać nowe systemy oraz technologie. Warto pamiętać o tym, że proces wdrożenia automatyzacji powinien być stopniowy i elastyczny, aby można było dostosować go do zmieniających się warunków rynkowych oraz potrzeb firmy.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem sprzętu oraz oprogramowania potrzebnego do automatyzacji procesów produkcyjnych. Dla wielu firm może to stanowić istotną barierę finansową, zwłaszcza jeśli nie dysponują one wystarczającymi środkami na inwestycje. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów i technologii. Zmiany te mogą budzić opór ze strony personelu, który obawia się utraty pracy lub trudności w adaptacji do nowych warunków pracy. Również integracja nowych rozwiązań z istniejącymi systemami może okazać się skomplikowana i czasochłonna. Ponadto przedsiębiorstwa muszą być świadome ryzyka związane z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń podłączonych do sieci stwarza nowe możliwości ataków hakerskich.

Jakie są najlepsze praktyki w automatyzacji linii technologicznych

Aby osiągnąć sukces w automatyzacji linii technologicznych, warto zastosować kilka najlepszych praktyk, które pomogą w efektywnym wdrożeniu i eksploatacji nowych rozwiązań. Przede wszystkim, kluczowe jest zaangażowanie wszystkich interesariuszy już na etapie planowania. Współpraca z pracownikami, menedżerami oraz dostawcami technologii pozwala na lepsze zrozumienie potrzeb i oczekiwań, co przekłada się na bardziej trafne decyzje dotyczące wyboru odpowiednich rozwiązań. Kolejną istotną praktyką jest przeprowadzanie analizy kosztów i korzyści przed podjęciem decyzji o automatyzacji. Dzięki temu przedsiębiorstwo może ocenić, czy inwestycja w nowe technologie przyniesie oczekiwane rezultaty. Ważne jest również, aby wdrożenie odbywało się stopniowo, co pozwoli na bieżąco monitorować efektywność nowych systemów oraz wprowadzać ewentualne poprawki. Regularne szkolenia dla pracowników są niezbędne, aby zapewnić im odpowiednie umiejętności do obsługi nowoczesnych technologii. Dodatkowo, warto inwestować w utrzymanie i serwisowanie sprzętu, aby uniknąć przestojów w produkcji oraz zapewnić długotrwałą wydajność linii technologicznych.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój i innowacje w tej dziedzinie. Jednym z najważniejszych kierunków jest rozwój sztucznej inteligencji (AI) oraz uczenia maszynowego, które umożliwiają systemom podejmowanie bardziej zaawansowanych decyzji na podstawie analizy danych. Dzięki tym technologiom linie produkcyjne będą mogły działać bardziej autonomicznie, co zwiększy ich efektywność i elastyczność. Również Internet rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości automatyzacji, umożliwiając zbieranie danych z różnych urządzeń oraz ich analizę w czasie rzeczywistym. To pozwoli na lepsze monitorowanie procesów produkcyjnych oraz szybsze reagowanie na ewentualne problemy. Warto także zwrócić uwagę na rozwój robotyki współpracującej (cobots), która ma na celu wspieranie ludzi w wykonywaniu zadań wymagających precyzji i siły. Cobots mogą pracować obok ludzi, co zwiększa bezpieczeństwo oraz wydajność pracy.

Jakie są różnice między automatyzacją a robotyzacją linii technologicznych

Automatyzacja i robotyzacja to dwa pojęcia często używane zamiennie, jednak mają one różne znaczenie i zastosowania w kontekście linii technologicznych. Automatyzacja odnosi się do procesu zastępowania ludzkiej pracy przez maszyny lub systemy informatyczne w celu zwiększenia wydajności i efektywności produkcji. Może obejmować różnorodne technologie, takie jak programowalne sterowniki logiczne (PLC), systemy kontroli jakości czy oprogramowanie do zarządzania produkcją. Robotyzacja natomiast to specyficzny rodzaj automatyzacji, który koncentruje się na wykorzystaniu robotów przemysłowych do wykonywania określonych zadań produkcyjnych. Roboty te mogą być wykorzystywane do montażu, pakowania czy spawania, a ich główną zaletą jest zdolność do wykonywania powtarzalnych zadań z dużą precyzją i szybkością. Warto zauważyć, że robotyzacja jest tylko jednym z elementów szerszego procesu automatyzacji i nie zawsze musi być obecna w każdej linii produkcyjnej.

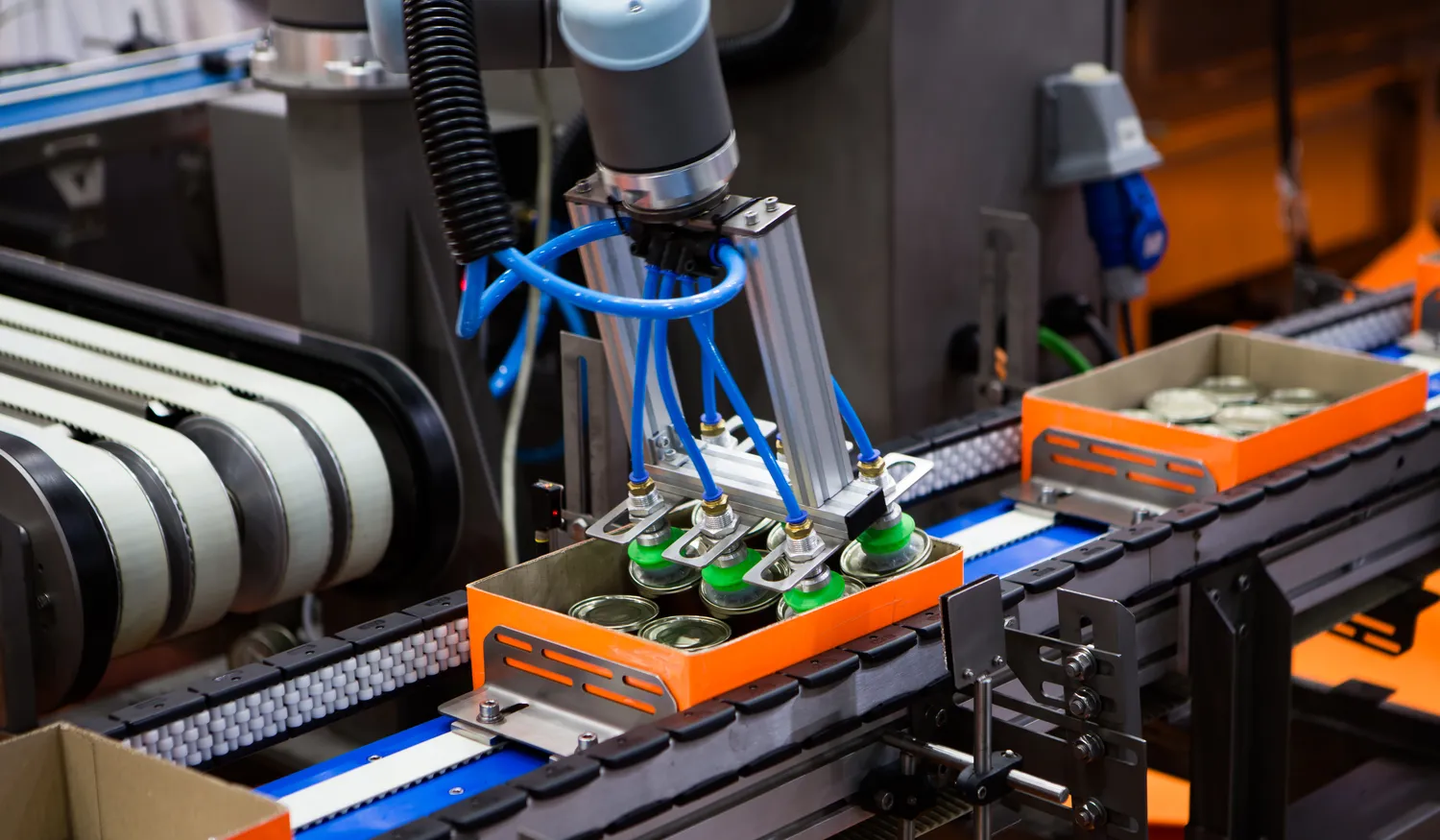

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach przemysłowych, przyczyniając się do zwiększenia wydajności oraz jakości produkcji. W przemyśle motoryzacyjnym automatyzacja jest szeroko stosowana do montażu pojazdów, gdzie roboty wykonują zadania takie jak spawanie czy malowanie karoserii. Dzięki temu proces produkcji staje się szybszy i bardziej precyzyjny. W branży spożywczej automatyzacja pozwala na efektywne pakowanie produktów oraz kontrolę jakości żywności. Systemy automatyczne mogą monitorować daty ważności produktów oraz wykrywać ewentualne defekty opakowań. W przemyśle elektronicznym automatyzacja odgrywa kluczową rolę w montażu komponentów elektronicznych, gdzie precyzyjne maszyny wykonują skomplikowane operacje lutowania czy testowania jakości. Również sektor farmaceutyczny korzysta z automatyzacji do pakowania leków oraz zarządzania magazynami, co pozwala na zwiększenie bezpieczeństwa i efektywności procesów produkcyjnych.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanych technologii czy skala przedsięwzięcia. Pierwszym elementem kosztowym są wydatki na zakup sprzętu oraz oprogramowania potrzebnego do automatyzacji procesów produkcyjnych. Ceny robotów przemysłowych czy systemów sterowania mogą być bardzo zróżnicowane i zależą od ich funkcjonalności oraz producenta. Kolejnym istotnym kosztem są wydatki związane z instalacją oraz integracją nowych systemów z istniejącymi rozwiązaniami w firmie. Proces ten może wymagać specjalistycznej wiedzy oraz czasu, co generuje dodatkowe koszty robocizny. Nie można również zapominać o kosztach szkoleń dla pracowników, którzy muszą nauczyć się obsługi nowych technologii oraz systemów informatycznych. Dodatkowo przedsiębiorstwa powinny uwzględnić koszty utrzymania sprzętu oraz serwisowania systemów automatycznych, aby zapewnić ich długotrwałą wydajność i niezawodność.

Jakie są kluczowe czynniki sukcesu przy automatyzacji linii technologicznych

Aby osiągnąć sukces przy automatyzacji linii technologicznych, istnieje kilka kluczowych czynników, które należy uwzględnić podczas planowania i wdrażania nowych rozwiązań. Przede wszystkim ważne jest dokładne określenie celów projektu oraz oczekiwanych rezultatów inwestycji w automatyzację. Jasno sprecyzowane cele pomogą skoncentrować wysiłki zespołu projektowego na najważniejszych aspektach wdrożenia. Kolejnym istotnym czynnikiem jest zaangażowanie wszystkich interesariuszy – zarówno pracowników operacyjnych, jak i menedżerów wyższego szczebla – co pozwoli na lepsze zrozumienie potrzeb organizacji oraz zwiększenie akceptacji dla zmian. Ważne jest również przeprowadzenie szczegółowej analizy procesów produkcyjnych przed wdrożeniem nowych rozwiązań; identyfikacja obszarów wymagających optymalizacji pomoże skoncentrować działania na najważniejszych problemach.