Wybór odpowiedniej destylarki do rozpuszczalników jest kluczowy dla osób zajmujących się chemikaliami, zarówno w przemyśle, jak i w laboratoriach. Na rynku dostępnych jest wiele modeli, które różnią się parametrami technicznymi, pojemnością oraz ceną. Przy wyborze warto zwrócić uwagę na kilka istotnych aspektów. Przede wszystkim, wydajność destylarki jest jednym z najważniejszych czynników. Modele o większej pojemności pozwalają na przetwarzanie większej ilości substancji w krótszym czasie, co może być istotne w przypadku intensywnej produkcji. Kolejnym ważnym elementem jest materiał, z którego wykonana jest destylarka. Stal nierdzewna jest najczęściej wybieranym materiałem ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości. Warto również zwrócić uwagę na system chłodzenia, który wpływa na efektywność procesu destylacji. Niektóre modele oferują zaawansowane technologie, takie jak automatyczne sterowanie temperaturą czy możliwość podłączenia do systemów wentylacyjnych, co zwiększa komfort pracy.

Jakie są zalety używania destylarek do rozpuszczalników

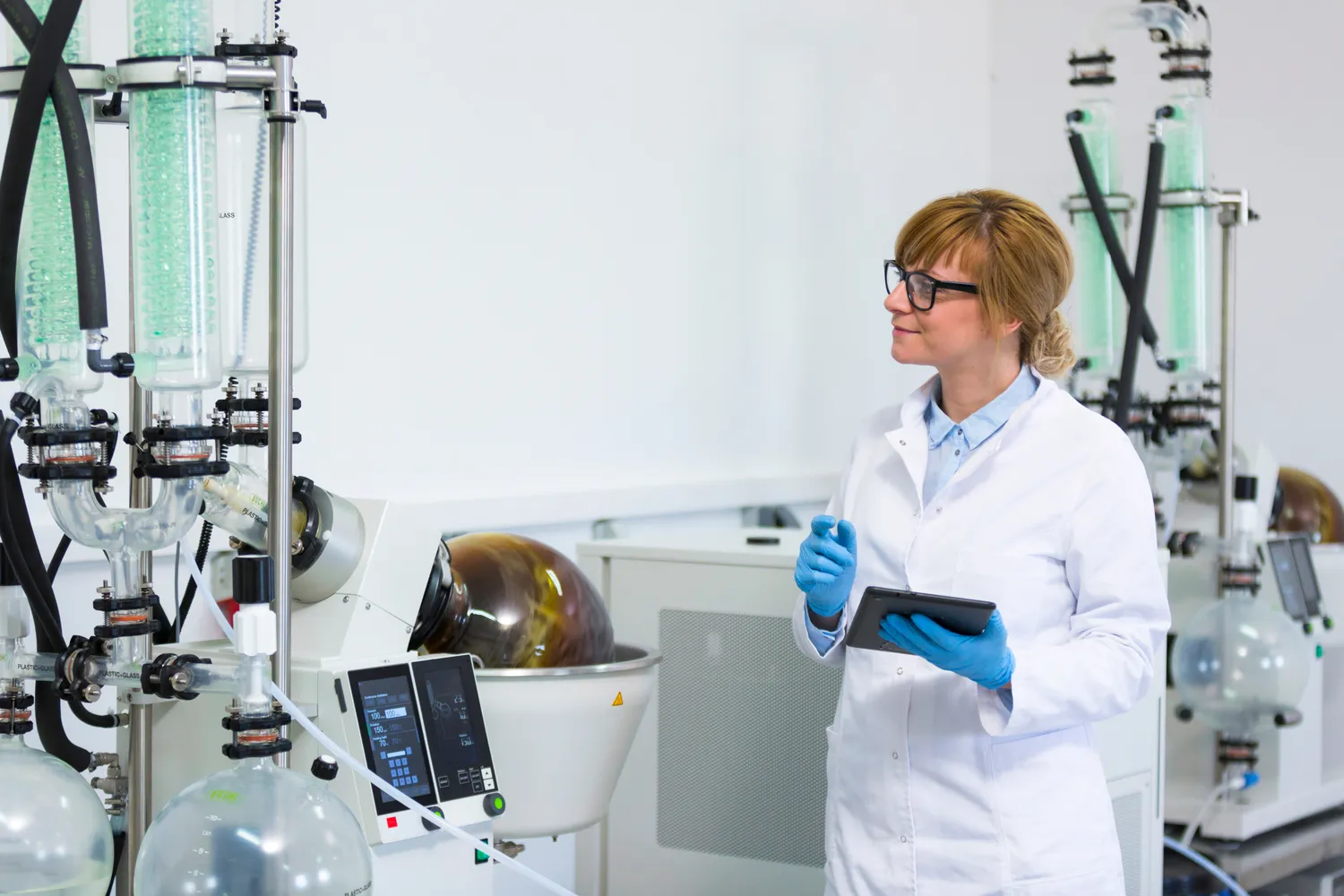

Używanie destylarek do rozpuszczalników przynosi wiele korzyści zarówno w kontekście przemysłowym, jak i laboratoryjnym. Przede wszystkim, proces destylacji pozwala na skuteczne oczyszczanie substancji chemicznych poprzez oddzielanie ich od zanieczyszczeń oraz innych składników. Dzięki temu można uzyskać wysokiej jakości produkty, które spełniają rygorystyczne normy jakościowe. Kolejną zaletą jest oszczędność kosztów związanych z zakupem nowych rozpuszczalników. Destylacja pozwala na odzyskiwanie użytych substancji chemicznych, co znacząco obniża koszty operacyjne. Dodatkowo, korzystanie z destylarek przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów chemicznych oraz emisji szkodliwych substancji do atmosfery. Warto również zauważyć, że nowoczesne destylarki są często wyposażone w systemy monitorujące i automatyzujące procesy, co zwiększa bezpieczeństwo pracy oraz minimalizuje ryzyko błędów ludzkich. Dzięki tym technologiom można osiągnąć wyższą efektywność produkcji oraz lepszą kontrolę nad jakością końcowego produktu.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz w laboratoriach badawczych. Jednym z najpopularniejszych zastosowań jest oczyszczanie rozpuszczalników organicznych, takich jak etanol czy aceton, które są powszechnie wykorzystywane w procesach chemicznych i produkcyjnych. Dzięki destylacji możliwe jest usunięcie zanieczyszczeń oraz odzyskanie czystych substancji do dalszego użytku. Kolejnym obszarem zastosowań są laboratoria analityczne, gdzie destylarki służą do przygotowywania próbek do badań chemicznych oraz analizy składu substancji. W przemyśle farmaceutycznym destylacja odgrywa kluczową rolę w produkcji leków oraz substancji czynnych, gdzie czystość składników ma ogromne znaczenie dla skuteczności terapii. Ponadto, destylarki są wykorzystywane w przemyśle petrochemicznym do separacji różnych frakcji ropy naftowej oraz produkcji paliw.

Jakie czynniki wpływają na wybór odpowiedniej destylarki

Wybór odpowiedniej destylarki do rozpuszczalników powinien być dokładnie przemyślany i oparty na kilku kluczowych czynnikach. Po pierwsze, należy określić rodzaj substancji chemicznych, które będą poddawane procesowi destylacji. Różne modele mogą mieć różne właściwości i ograniczenia dotyczące rodzaju przetwarzanych materiałów. Ważna jest także wydajność urządzenia – im większa pojemność i szybkość pracy destylarki, tym lepiej sprawdzi się ona w intensywnych procesach produkcyjnych. Kolejnym czynnikiem jest łatwość obsługi oraz dostępność części zamiennych i serwisu technicznego. Nowoczesne urządzenia często oferują zaawansowane funkcje automatyzacji i monitorowania procesu, co może znacznie ułatwić pracę operatora i zwiększyć bezpieczeństwo użytkowania. Należy również zwrócić uwagę na aspekty związane z bezpieczeństwem pracy – niektóre modele mogą być wyposażone w dodatkowe systemy zabezpieczeń przed przegrzaniem czy wyciekiem substancji chemicznych.

Jakie są różnice między destylarkami do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się nie tylko konstrukcją, ale także przeznaczeniem i wydajnością. Jednym z podstawowych podziałów jest rozróżnienie na destylarki prostokątne i cylindryczne. Destylarki prostokątne często charakteryzują się większą pojemnością i są stosowane w przemyśle, gdzie wymagana jest duża wydajność. Z kolei destylarki cylindryczne, mimo mniejszej pojemności, mogą oferować wyższą jakość destylacji dzięki lepszemu przepływowi pary. Innym istotnym czynnikiem jest rodzaj zastosowanego chłodzenia. W destylarkach można spotkać zarówno systemy chłodzenia wodnego, jak i powietrznego. Chłodzenie wodne zazwyczaj zapewnia lepszą efektywność, ale wymaga dostępu do stałego źródła wody, co może być problematyczne w niektórych lokalizacjach. Warto również zwrócić uwagę na materiały użyte do budowy destylarki. Stal nierdzewna jest najczęściej wybieranym materiałem ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości, ale istnieją również modele wykonane z innych materiałów, które mogą być bardziej odpowiednie w specyficznych warunkach pracy.

Jakie są koszty zakupu i eksploatacji destylarek

Kiedy rozważamy zakup destylarki do rozpuszczalników, warto dokładnie przeanalizować zarówno koszty zakupu, jak i późniejsze wydatki związane z jej eksploatacją. Ceny destylarek mogą się znacznie różnić w zależności od producenta, modelu oraz zastosowanych technologii. Proste urządzenia laboratoryjne można nabyć już za kilka tysięcy złotych, podczas gdy bardziej zaawansowane systemy przemysłowe mogą kosztować kilkadziesiąt tysięcy złotych lub więcej. Ważne jest również uwzględnienie kosztów eksploatacyjnych, takich jak zużycie energii elektrycznej oraz wody, a także ewentualne koszty serwisowania i konserwacji urządzenia. Regularne przeglądy techniczne są kluczowe dla zapewnienia długotrwałej i bezawaryjnej pracy destylarki. Warto również pamiętać o kosztach związanych z zakupem surowców oraz ewentualnymi opłatami za utylizację odpadów chemicznych. W przypadku intensywnego użytkowania destylarki, oszczędności wynikające z odzysku rozpuszczalników mogą znacząco wpłynąć na rentowność całego procesu produkcyjnego.

Jakie są najnowsze technologie w dziedzinie destylacji

W ostatnich latach nastąpił znaczący rozwój technologii związanych z procesem destylacji, co przyczyniło się do zwiększenia efektywności oraz bezpieczeństwa pracy z rozpuszczalnikami. Nowoczesne destylarki często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie temperatury oraz ciśnienia w trakcie procesu. Dzięki tym technologiom możliwe jest osiągnięcie wyższej jakości produktów końcowych oraz minimalizacja ryzyka błędów ludzkich. Ponadto, wiele nowoczesnych modeli oferuje funkcje monitorowania w czasie rzeczywistym, co pozwala na bieżąco śledzić parametry pracy urządzenia oraz szybko reagować na ewentualne nieprawidłowości. Innowacyjne rozwiązania obejmują również zastosowanie materiałów o wysokiej przewodności cieplnej, co przyczynia się do szybszego nagrzewania oraz chłodzenia substancji. Warto również zwrócić uwagę na rozwój technologii recyklingu chemikaliów – niektóre nowoczesne destylarki umożliwiają odzyskiwanie nie tylko rozpuszczalników, ale także innych substancji chemicznych, co ma ogromne znaczenie dla ochrony środowiska oraz zrównoważonego rozwoju przemysłu chemicznego.

Jakie są wymagania prawne dotyczące używania destylarek

Używanie destylarek do rozpuszczalników wiąże się z koniecznością przestrzegania określonych regulacji prawnych oraz norm bezpieczeństwa. W wielu krajach istnieją przepisy dotyczące przechowywania i obróbki substancji chemicznych, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. Przed rozpoczęciem działalności związanej z używaniem destylarek warto zapoznać się z lokalnymi przepisami dotyczącymi rejestracji działalności gospodarczej oraz uzyskania odpowiednich pozwoleń na korzystanie z substancji chemicznych. W przypadku przemysłu chemicznego szczególnie istotne są normy dotyczące emisji szkodliwych substancji do atmosfery oraz zarządzania odpadami chemicznymi. Wiele krajów wymaga także przeprowadzania regularnych audytów bezpieczeństwa oraz szkoleń dla pracowników zajmujących się obsługą urządzeń chemicznych. Dodatkowo, przedsiębiorstwa muszą przestrzegać zasad BHP oraz prowadzić dokumentację dotyczącą używanych substancji chemicznych i procesów technologicznych.

Jakie są opinie użytkowników o różnych modelach destylarek

Opinie użytkowników stanowią cenne źródło informacji na temat wydajności i niezawodności różnych modeli destylarek do rozpuszczalników. Wiele osób korzystających z tych urządzeń dzieli się swoimi doświadczeniami na forach internetowych oraz w recenzjach produktowych. Użytkownicy często zwracają uwagę na jakość wykonania urządzenia oraz jego funkcjonalność – im bardziej intuicyjna obsługa i lepsza jakość materiałów użytych do produkcji, tym większe zadowolenie klientów. Często pojawiają się też komentarze dotyczące wydajności pracy – niektórzy użytkownicy chwalą sobie modele o dużej pojemności i szybkim czasie działania, podczas gdy inni wskazują na mniejsze urządzenia idealne do laboratorium czy małych warsztatów. Opinie te mogą być pomocne przy wyborze odpowiedniego modelu dostosowanego do indywidualnych potrzeb użytkownika.

Jak dbać o konserwację i czyszczenie destylarek

Aby zapewnić długotrwałą i bezawaryjną pracę destylarki do rozpuszczalników, niezwykle istotna jest regularna konserwacja oraz czyszczenie urządzenia. Po każdym użyciu zaleca się dokładne oczyszczenie wszystkich elementów kontaktujących się z substancjami chemicznymi. Pozostałości po procesie mogą prowadzić do kontaminacji kolejnych partii produktów lub uszkodzenia samego urządzenia. Warto stosować specjalistyczne środki czyszczące przeznaczone do usuwania resztek chemikaliów oraz osadów powstałych podczas procesu destylacji. Regularna kontrola stanu technicznego poszczególnych komponentów również ma kluczowe znaczenie – należy sprawdzać uszczelki, zawory czy elementy grzewcze pod kątem ewentualnych uszkodzeń czy zużycia materiału. W przypadku wykrycia jakichkolwiek nieprawidłowości zaleca się natychmiastową naprawę lub wymianę uszkodzonych części, aby uniknąć poważniejszych awarii w przyszłości.